Bei Girl Gang Garage dreht sich alles um die Stärkung der Frau. In einer männerdominierten Automobilindustrie haben sich Bogi Lateiner und Shawnda Williams zum Ziel gesetzt, ein Netzwerk für talentierte Frauen zu schaffen. Egal, ob sie einen Einstieg oder eine Weiterentwicklung in der Automobil- und Handwerksbranche suchen, bei Girl Gang Garage werden sie fündig.

[...] Das einzige Ziel besteht darin, gemeinsam stärker zu werden und neue Möglichkeiten für die nächste Generation zu entwickeln.

Die in Phoenix, Arizona, ansässige Initiative bezieht daher rund 150 Frauen in verschiedene Projekte ein und bietet Frauen die Möglichkeit, kostenlos praktische Kfz-Werkzeuge auszuprobieren, was neue Karrieren und Selbstvertrauen fördert.

Wenn der Umbau zur Leidenschaft wird

Das Team von Girl Gang Garage hat bereits in der Vergangenheit sein Können im Autoumbau unter Beweis gestellt. Ob Chevy Montage 57 (2018) oder High Yellow 56 (2019), der Umbau war erfolgreich. Abbildung 1 und 2 zeigen die Endergebnisse der vergangenen Aufarbeitung.

Mit dem ersten ZEISS T-SCAN Hawk-Modell unterstützte Pam Waterman (Senior Application Engineer bei PADT Inc.) Girl Gang Garage bei der Erfassung digitaler Kopien mehrerer Fahrzeuge. Die Karosserie eines Volvo PV544 wurde beispielsweise komplett erfasst – innen und außen. Darüber hinaus wurden vom Team das Armaturenbrett, die Antenne und die Antennenabdeckung, der Türgriff (Abdeckung & Innenmechanismus) sowie die Ladeanschlusstür für Elektrofahrzeuge eines Volvo S60 in 3D gescannt. Die Daten lieferten Maße, Formen und STL-Dateien, die als Grundlage für neue Komponentendesigns dienen. Mit, durch Reverse Engineering erstellte, Entwürfe anderer sehr talentierter Ingenieurinnen haben Bogi und Pam eine Reihe von Teilen in 3D gedruckt, darunter die neue Antennenabdeckung, ein nach hinten gerichtetes Kameragehäuse, mehrere kundenspezifische Halterungen und Komponenten unter der Motorhaube sowie einen Prototypen einer neuen Ladeanschlussabdeckung.

Nächste Herausforderung: 3D-Scannen komplexer Baugruppen mit dem handgeführten 3D-Laserscanner der nächsten Generation

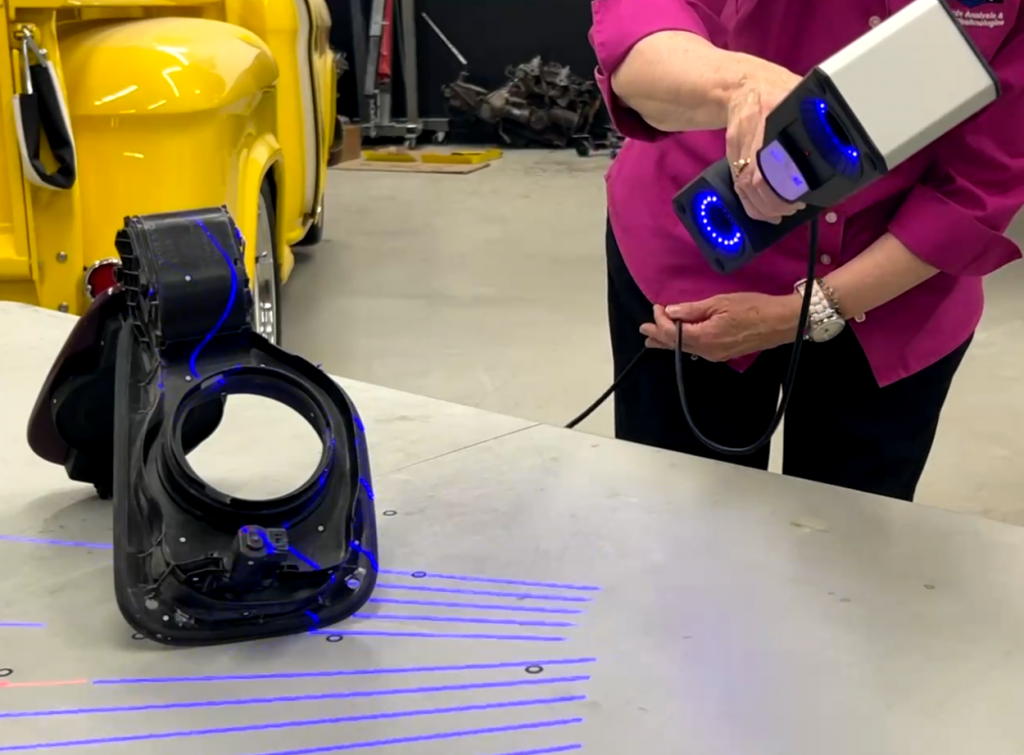

Die Aufgabe des Teams bestand darin, Bogi bei der Planung einer verbesserten Ladeanschlussabdeckung für das Iron Maven-Fahrzeugs zu unterstützen (Abb. 3). Durch das Scannen des gesamten Mechanismus einer komplexen Baugruppe aus Metall und Spritzgusskunststoff (Vorderseite, Rückseite, Scharnier, Riegel und Durchgangslöcher) erhielten sie Informationen über alle Abmessungen, die sie für eine neue 3D-gedruckte Abdeckung benötigten. Die Herausforderung bestand hier in der Komposition dunkler und glänzender Oberflächen mit tiefen Taschen. Um alle Abmessungen korrekt zu überprüfen, war eine Aufnahme aus mehreren Blickwinkeln erforderlich.

Upgrade auf die erweiterten Scanmöglichkeiten des ZEISS T-SCAN hawk 2

In den letzten zwei Jahren hatte Pam mit der ersten Generation des ZEISS T-SCAN hawk gearbeitet. Für ihr jüngstes Projekt konnten sie die erweiterten Funktionen des Nachfolgemodells ausprobieren: ZEISS T-SCAN hawk 2. Zu ihrer Freude funktionierte dies besser als erwartet:

(...) Die Kombination aus handlicher Tragbarkeit, schneller Aufnahmegeschwindigkeit und tiefer Sichtbarkeit in tiefen Taschen [war] perfekt für die Werkstatt von Girl Gang Garage.

Pam Waterman

Die einzigen notwendigen Vorbereitungen waren mehrere Referenzpunkte auf und um das Teil. Hierzu wurden 6-mm-Referenzpunkte (auf der Tischplatte) und 3-mm-Referenzpunkt (auf dem Teil) angebracht. Dies sorgte später für eine gute Transformation der Ober- und Unterseite des Objekts. Bei der Erfassung des Teils beschleunigte der Einsatz des Remote-Workflows den gesamten Scanvorgang. Dadurch konnte sich Pam frei um das Objekt bewegen und Daten aus allen Perspektiven sammeln. Der eingebaute rote Lasermarker half ihr, jederzeit den perfekten Arbeitsabstand einzuhalten. Um in tiefe Taschen zu gelangen, nutzte sie die einzelne Laserlinie des ZEISS T-SCAN hawk 2. Damit konnte sie auch aus sehr flachen Betrachtungswinkeln Objektinformationen erhalten. Um genaue Ergebnisse zu erzielen, ist es keine Seltenheit, schwer zu scannende Oberflächen mit einem geeigneten Spray einzusprühen. Die leitende Anwendungstechnikerin berichtete jedoch, dass dies mit T-SCAN hawk 2 nicht notwendig war.

Auch bei glänzenden und spiegelnden Teilen funktionierte das System gut – und das ganz ohne Spray.

Sämtliche Unannehmlichkeiten, die beim Scannen auftreten können, konnten durch den T-SCAN hawk 2 beseitigt werden. Die Datenerfassung konnte das Team somit innerhalb weniger Minuten abschließen.

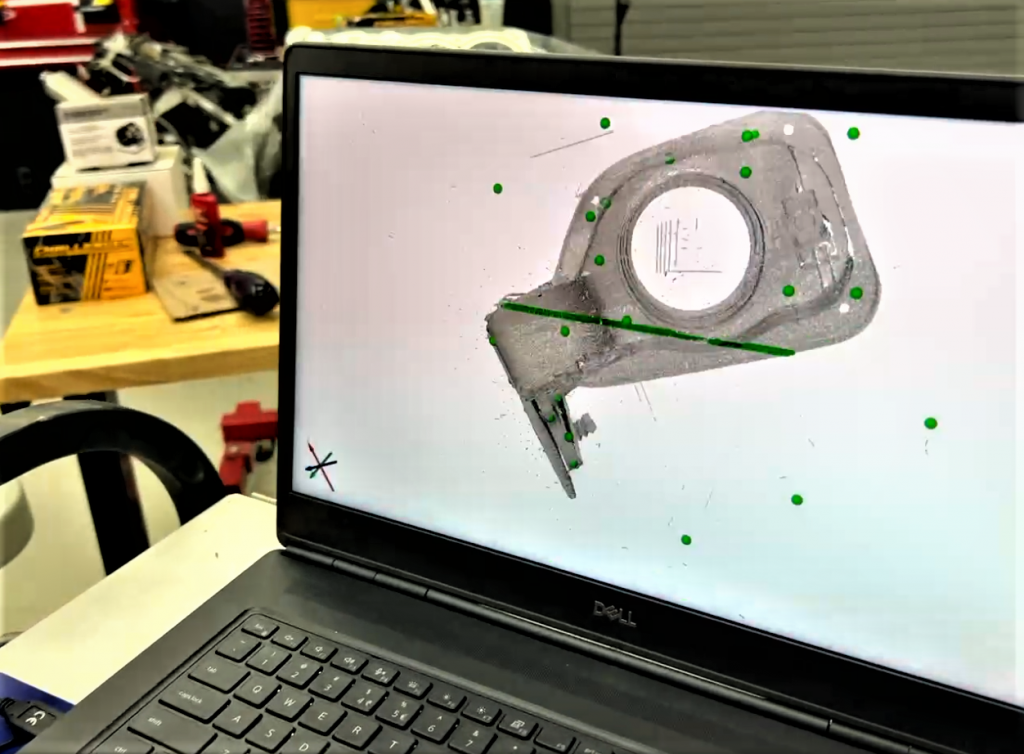

Softwareinspektionen: Qualitätskontrolle und Reverse Engineering

Nach der Erfassung der Daten der Ladeanschlussabdeckung verarbeitet das Girl Gang Garage-Team diese in der Inspektionssoftware der ZEISS Quality Suite. Die Auswertung der Daten war durch die All-in-One-Lösung einfach.

Transformieren beider Seiten und Netzerstellung

Bei der Arbeit mit komplexen Teilen mit mehreren Abmessungen, wie diesem, ist das Scannen aus verschiedenen Winkeln und Seiten erforderlich, um jedes Detail zu erfassen. Wenn eine korrekte Analyse des Bauteils angestrebt wird, ist zunächst eine Transformation der Scans erforderlich. Ob Ausrichtung über Referenzpunkte oder Best-Fit-Geometrie – die Transformation von oben und unten erfolgt in beiden Modi im Handumdrehen. Darüber hinaus erklärte Pam, dass „der Polygonisierungsprozess ist durch die Kombination von ZEISS-Hardware und Inspektionssoftware schneller als je zuvor“.

3D-Scanner liefert Daten für den 3D-Druck

Mit den per 3D-Scan erfassten Daten und dem Informationsbündel in der Software konnte das Team einen Prototypen einer neuen und verbesserten Ladeanschlussabdeckung erstellen, die alle Anforderungen des Originalteils erfüllt. Dies geschah per 3D-Druck – basierend auf den Scandaten des alten Objektes. Das gefertigte Teil wurde später in einer ersten Montage ausprobiert. Aufgrund der Verformung des Kunststoffteils müssen jedoch noch einige Ungenauigkeiten verbessert werden. Zur weiteren Bearbeitung und Optimierung des 3D-Drucks war das Scannen mit dem T-SCAN hawk 2 notwendig. Das Team verfügt nun über eine umfassende Daten für Nacharbeiten und Änderungen, die für eine perfekte Passform vorgenommen werden müssen.

Erfahre mehr über den Scanner

Du brauchst mehr Informationen zum ZEISS T-SCAN hawk 2 oder möchtest ihn selbst ausprobieren? Kontaktiere uns und fordere eine kostenfreie Demo an.